На данный момент в мире нет такой отрасли промышленности, где бы не использовались детали, изготовленные методом высокоточного литья из нержавеющей стали. Основы технологии высокоточного литья с использованием восковых моделей были известны давно и применялись мастерами древнего Вавилона еще 4 тыс. лет назад. В России литье из нержавеющих сталей (по выплавляемым моделям) получило широкое применение в 1940-х годах для изготовления лопаток авиационных двигателей. Однако, возникают новые требования и современные технологии литья становятся уникальными. В настоящее время российские и мировые производители держат свои технологии литья из нержавеющей стали в режиме ноу-хау.

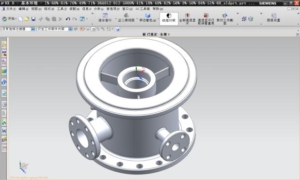

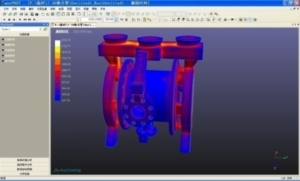

Современный технологический процесс «Высокоточное литье» из нержавеющей стали начинается с передачи и анализа чертежа или 3D-модели будущей детали. 3D-модель, созданная современными специализированными CAD системами позволяет значительно оптимизировать конструкцию детали на начальном этапе (по сравнению с традиционным подходом инженеров-разработчиков). Например, это эффективно для уменьшения массы детали, а также оценки возможных рисков получения дефектов. На основе результатов анализа чертежей/3D-модели формируются рекомендации по изменению детали, позволяющие снизить технологический брак в процессе производства до минимума (радиус кривизны, толщина стенок и т.п.).

Современный технологический процесс «Высокоточное литье» из нержавеющей стали начинается с передачи и анализа чертежа или 3D-модели будущей детали. 3D-модель, созданная современными специализированными CAD системами позволяет значительно оптимизировать конструкцию детали на начальном этапе (по сравнению с традиционным подходом инженеров-разработчиков). Например, это эффективно для уменьшения массы детали, а также оценки возможных рисков получения дефектов. На основе результатов анализа чертежей/3D-модели формируются рекомендации по изменению детали, позволяющие снизить технологический брак в процессе производства до минимума (радиус кривизны, толщина стенок и т.п.).

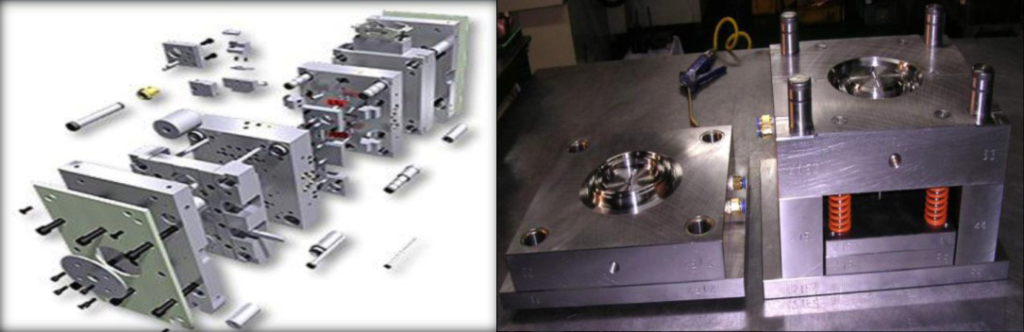

На следующем этапе проектируется и изготавливается базовая пресс-форма, которая формирует восковые модели будущей детали. Пресс-форма является технически сложным, ответственным устройством, требует высокоточного современного оборудования для механической обработки либо современных 3D-принтеров и гальванического производства. Качество будущей детали, изготовленной методом литья из нержавеющей стали, зависит от качества изготовления пресс-формы и учета коэффициентов температурного расширения материалов. Ресурс пресс-формы составляет от 10 000 до 50 000 моделей, после чего пресс-форма не используется, так как сохранение геометрических размеров восковой формы не гарантируется.

На следующем этапе проектируется и изготавливается базовая пресс-форма, которая формирует восковые модели будущей детали. Пресс-форма является технически сложным, ответственным устройством, требует высокоточного современного оборудования для механической обработки либо современных 3D-принтеров и гальванического производства. Качество будущей детали, изготовленной методом литья из нержавеющей стали, зависит от качества изготовления пресс-формы и учета коэффициентов температурного расширения материалов. Ресурс пресс-формы составляет от 10 000 до 50 000 моделей, после чего пресс-форма не используется, так как сохранение геометрических размеров восковой формы не гарантируется.

Перед подачей в пресс-форму восковая смесь подготавливается: воск нагревается и плавится в специальной машине до жидкого состояния и смешивается со смесью уже бывшей в употреблении от предыдущих/других восковых деталей. Нагретый гомогенизированный восковой состав перекачивается в бак-отстойник для фильтрации от механических примесей. Готовой восковой смесью наполняют пресс-формы, формируя выплавляемую модель. Пресс-формы, заполненные восковой смесью, остывают постепенно. После затвердевания восковой смеси, она вынимается из пресс-формы и проводится первый контроль геометрических размеров формы и очистка. Очистка проводится по конвейерному типу, погружением восковых моделей в моющую смесь. После этого модели обдуваются воздушным потоком для устранения влаги.

Первичный контроль качества проводится вручную. Специалист осматривает восковою модель на наличие повреждений и убирает лишний материал. Готовые восковые модели оставляют в специализированном помещении для окончательной просушки до момента использования. Часто восковые модели изготавливаются непосредственно перед исполнением заказа в требуемом количестве, чтобы не создавать дополнительные складские площади/запасы.

Первичный контроль качества проводится вручную. Специалист осматривает восковою модель на наличие повреждений и убирает лишний материал. Готовые восковые модели оставляют в специализированном помещении для окончательной просушки до момента использования. Часто восковые модели изготавливаются непосредственно перед исполнением заказа в требуемом количестве, чтобы не создавать дополнительные складские площади/запасы.

Подготовленная восковая модель детали в несколько циклов покрывается специальными огнеупорными смесями, начиная от мелкой керамической/песчаной суспензии и заканчивая циркониевым песком, которые, затвердев, образуют керамическую форму. По окончанию формирования керамической формы ее нагревают: восковую модель выплавляют при помощи паровой печи. Расплавленный воск вытекает, его в дальнейшем используют при рециркуляции воска. Остается готовая для литья из нержавеющей стали керамическая форма — кокиль.

Подготовленная восковая модель детали в несколько циклов покрывается специальными огнеупорными смесями, начиная от мелкой керамической/песчаной суспензии и заканчивая циркониевым песком, которые, затвердев, образуют керамическую форму. По окончанию формирования керамической формы ее нагревают: восковую модель выплавляют при помощи паровой печи. Расплавленный воск вытекает, его в дальнейшем используют при рециркуляции воска. Остается готовая для литья из нержавеющей стали керамическая форма — кокиль.

Перед отливкой изделия керамические формы нагревают до соответствующей температуры. Это позволяет формам не раскалываться при соприкосновении с расплавленным металлом при заливке. После заливки металл затвердевает.

Перед отливкой изделия керамические формы нагревают до соответствующей температуры. Это позволяет формам не раскалываться при соприкосновении с расплавленным металлом при заливке. После заливки металл затвердевает.

При помощи специальной машины вибрационно-ударного действия удаляется керамическая форма. Ненужные литники отпиливаются/ удаляются. Места выходов литников тщательно шлифуются. При необходимости проводится термическая обработка. Детали доводятся до соответствующих требований Заказчика.

Результатом серии таких сложных технологических процедур является высококачественная деталь, соответствующая современным требованиям, предъявляемым к сборочным единицам. В первую очередь, это относится к повторяемости свойств и размеров деталей.

Глобальная инжиниринговая компания с 2009 года предлагает заказчикам оперативное проведение полного цикла изготовления деталей из нержавеющей стали методом высокоточного литья. Полный цикл (от первоначального согласования чертежей для инжиниринга под литьевую технологию до получения первых готовых деталей) составляет менее 90 дней. Подробности по телефону: +7 (351) 210-11-72/ 71.

Видео описание технологии литья по выплавляемым моделям доступно тут.

Ознакомиться с образцами и нашим предложением можно в разделе высокоточного литья.