Почему эти недостатки значительно ограничивают широкое внедрение преимуществ волоконно-оптических технологий для измерений в промышленных применениях в России и мире?

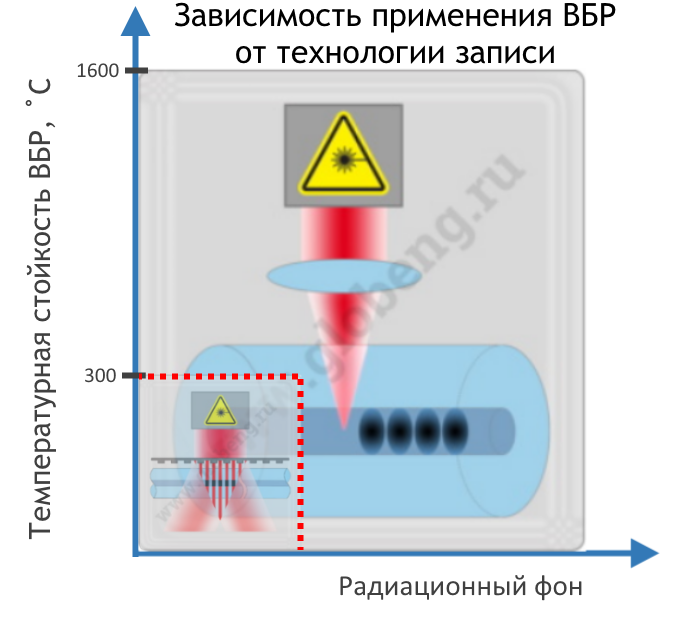

Волоконные брэгговские решетки (типа I), формируемые излучением эксимерного лазера с использованием фазовых масок, имеют ограничения по температурному диапазону, что автоматически закрывает значительную часть промышленных высокотемпературных применений и перспектив там, где традиционные методы измерений не удовлетворяют возрастающим требованиям систем нового поколения. Известно, что технологии использования УФ-излучения эксимерного лазера и фазовых масок не позволяют получать температурную стойкость ВБР выше 150…300°С и деформаций более 1%. При высоких температурах процесса или в среде с высоким радиационным фоном происходит деградация спектра записанных ВБР типа I. Для потребителя указанные выше ограничения лимитируют применение ВБР, изготовленных излучением эксимерного лазера с использованием фазовых масок. Эти ограничения относятся к основным процессам в металлургии, нефтехимии, атомной энергетике, энергетическом машиностроении, двигателестроении и др.

Существуют также ограничительные моменты при производстве ВБР эксимерным лазером с фазовыми масками. Потребитель о них часто не знает, но это является барьером для появления новых технических решений на базе ВБР, новых коллективов, производственных компаний и, соответственно, ограничивает проникновение волоконно-оптических технологий и преимуществ фотоники во многие сферы.

К специфическим барьерам/ограничениям при производстве ВБР эксимерным лазером можно отнести следующее:

- 1) Формирование/запись чувствительных элементов в виде волоконных брэгговских решеток (FBG/ВБР) может производиться только в определенных оптических волокнах (фоточувствительных). Они, как правило, дополнительно легируются, существенно дороже в производстве по сравнению со стандартными коммуникационными оптическими волокнами, доступными сейчас на рынке. Запись ВБР эксимерным лазером в радиационно-стойких оптических волокнах не производится.

- 2) Перед формированием ВБР в фоточувствительном оптическом волокне для улучшения качества формирования гетероструктур, рекомендуется проведение предварительной специальной процедуры — «наводораживание» (многочасовая выдержка волокна в водороде) при определенной температуре и давлении. Результатом такой спецпроцедуры становится значительное повышение фоточувствительности волокна и улучшение стабильности характеристик формируемого FBG/ВБР-сенсора. Это требует от производителя ВБР значительного временного запаса на подготовку волокон и наличие дополнительного (к основному комплекту оборудования для записи ВБР) бюджета/площадей и компетенций персонала на установку и эксплуатацию специального (неоптического) оборудования (климатическая камера, газовые баллоны с водородом, насосы, арматура и т.п.).

- 3) Технология записи ВБР с применением фазовых масок ограничена также их конечным набором и расчетами, не является гибкой и оперативной к индивидуальному проекту, что важно при внедрении нового волоконно-оптического решения. Одна маска позволяет формировать определенный период ВБР (или диапазон записи спектра) и ограничивает возможные длины волн отраженного сигнала ВБР-сенсора. Соответственно, производителю требуется изготовление значительного количества фазовых масок или формирование только типовых сенсоров и работа в ограниченном спектральном диапазоне без учета особенностей и индивидуальных технических требований конструкции. Изготовителей фазовых масок в России и мире ограниченное количество, услуги по расчету, проектированию и изготовлению одной маски достаточно дороги и не быстры. Сама фазовая маска при циклических воздействиях УФ-лазера имеет конечный ресурс применений.

- 4) Необходимость (до осуществления записи ВБР) удаления защитного покрытия оптического волокна, не прозрачного в УФ диапазоне спектра, и последующего восстановления этого покрытия после записи ВБР, значительно усложняет процесс производства ВБР. На операциях по снятию/восстановлению покрытия, сопровождаемых перемещением волокна на разные рабочие места, увеличивается риск механического повреждения оптического волокна. Оптическое волокно без защитного покрытия разрушается под воздействием влаги окружающей среды и абразивного действия твердых частиц. Проведение операции с защитным покрытием сопровождается риском последующей потери механической прочности ВБР-сенсоров, требует дополнительных инвестиций в оборудование, поддержания специальных режимов рабочего пространства (например, обеспечение соответствующей чистоты и влажности воздуха в разных точках производственного процесса).

Таким образом, наряду с требованиями по наличию персонала из разных специализаций, формируется комплекс организационно-технологических барьеров для внедрения и развития новых производственных линий формирования ВБР и сенсоров на их основе.

Анализ вышеперечисленных ограничений и проблем показывает, что для записи ВБР методом фазовых масок и организации производственного процесса на базе технологии с фазовыми масками требуется гораздо больше времени, комплекса знаний и финансовых средств, нежели указывают в рекламных проспектах и научных статьях специалисты компаний/центров развития волоконно-оптических технологий. Барьеры мешают появлению конкурентного рынка технологий измерения на базе ВБР не только в России, но и мире, приводят к усложнению организации новых производств ВБР, являются существенными для появления start-up компаний на рынке и ограничивают возможности потребителя применять волоконно-оптические технологии.

Существуют ли альтернативные технологии и методы записи ВБР, которые помогают преодолеть некоторые барьеры, обозначенные выше в настоящей статье? Да, они есть. Новые технологии формирования ВБР поточечной записью гетероструктур и комплексные предложения в области фотоники создаются и развиваются в России и мире, учитывая растущий спрос на расширение применений ВБР в системах мониторинга процессов нового поколения. Об этом — в следующей статье о поточечной технологии установки записи ВБР COFOT-MPL производства Глобальной инжиниринговой компании (г.Челябинск).