Фотоника в современном мире является быстро совершенствующейся областью на стыке науки и технологий. Одним из инструментов, относящихся к разработкам в этой области являются волоконные брэгговские решетки.

Волоконные брэгговские решетки (ВБР) в настоящее время активно применяются в качестве чувствительного элемента в датчиках различных физических величин, таких как температура, давление, механические напряжения, деформация, угол наклона, ускорение, а также в навигационных устройствах, в медицине и во многих других аспектах жизнедеятельности.

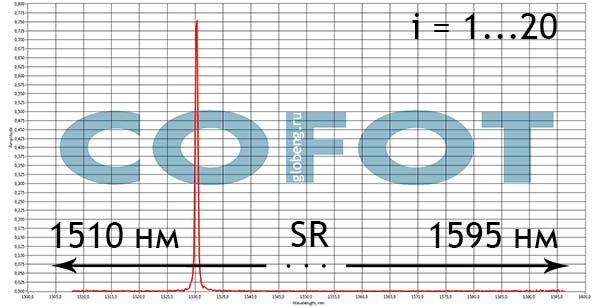

Глобальная инжиниринговая компания предоставляет возможность формирования волоконных брэгговских решеток на установке COFOT-MPL с различными параметрами, которые более подробно можно рассмотреть на изображенных ниже спектрах. Главной особенностью представленных ВБР является поточечный метод формирования, определяющий основные преимущества, такие как формирование в различных типах волокон, точность позиционирования, как физическая, так и спектральная, возможность управления амплитудой сигнала, коэффициентом отражения и т.д.

Преимущества записи ВБР установкой COFOT-MPL:

• Поточечный метод записи ВБР позволяет формировать ВБР II-го типа (высокотемпературные)

• Технология записи ВБР возможна в любом типе оптического волокна (отработаны режимы для распространенных типов волокон)

• Не требует предварительного снятия защитной оболочки (формирование происходит через оболочку)

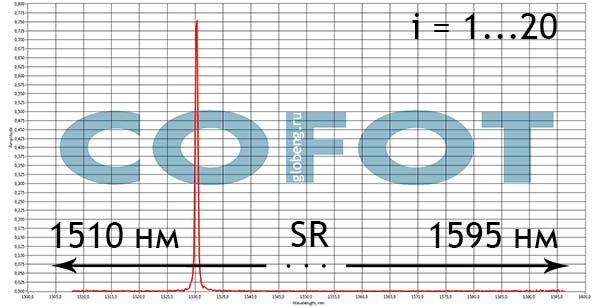

Установка записи COFOT-MPL позволяет формировать однозонные и многозонные (до 20) ВБР в одном оптическом волокне.

Возможности установки COFOT-MPL приведены на примере инжиниринговых задач по созданию ВБР. Представляем решения для промышленного применения в порядке увеличения технологической сложности и предъявляемых требований.

Создание однозонных ВБР

Задача 1

Сформировать ВБР с длиной волны отражения 1530 нм и коэффициентом отражения 10% без снятия защитной оболочки диаметром до 250 мкм.

Рис. 1. Спектр ВБР COFOT-G с длиной волны λ = 1530 нм и коэффициентом отражения 10%.

Решение

Формирование ВБР осуществлено на длине волны λ = 1530 нм. Точность спектрального позиционирования была получена благодаря использованию технологий Глобальной инжиниринговой компании при формировании решеток на установке COFOT-MPL. Многие российские и зарубежные исследователи в обзорах технологии записи ВБР называют поточечный метод как неточный и недостаточно полный, однако технологии и оборудование Глобальной инжиниринговой компании, воплощенные в установке COFOT-MPL позволяют добиться отличного результата в сравнении с технологией записи ВБР фазовой маской. Кроме того, установка пошаговой записи позволяет записывать ВБР через светопрозрачные защитные покрытия, что не требует капиталовложений в приобретение оборудования для проведения процедур снятия/восстановления защитных покрытий и повышения фоточувствительности оптических волокон (наводораживания).

Диапазон длин волн (SR – spectral range), в котором возможно формирование ВБР на установке COFOT-MPL, составляет 85 нм (рис. 1). Спектральное окно на уровне 1550 нм является стандартным и предпочтительным для наиболее оптимального получения информации о спектральном отклике. Такой спектральный диапазон позволяет решать большинство практических задач. Кроме того, окно прозрачности материала многих стандартных оптических волокон имеет наименьшие потери в данном диапазоне, представлено широкой номенклатурой качественных оптических компонентов и оборудования. Также установка COFOT-MPL может быть изготовлена для работы в другом диапазоне (по специальному заказу).

Количество ВБР варьируется от 1 до 20.

Задача 2

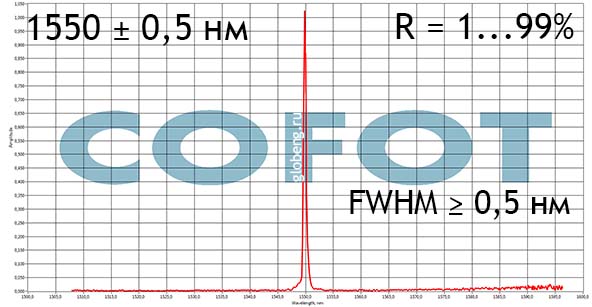

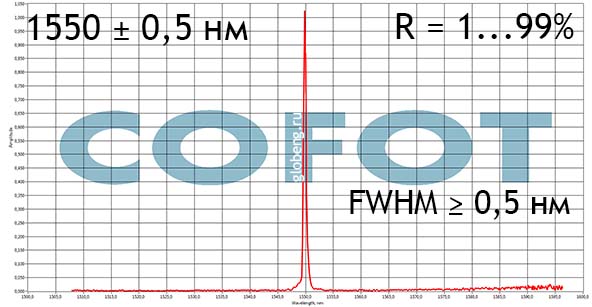

Сформировать ВБР с длиной волны отражения 1550 нм и коэффициентом отражения 99%.

Рис. 2. Спектр одноточечной ВБР COFOT-G с длиной волны λ = 1550 нм и коэффициентом отражения 99%.

Решение

Установкой COFOT-MPL cформирована ВБР на длине волны λ = 1550 нм и коэффициентом отражения 99%.

Точность физического позиционирования ВБР достаточно высока и определяется заказной спецификацией. Спектральная погрешность записи волоконных брэгговских решеток не превышает 0,5 нм. Могут быть записаны ВБР с коэффициентами отражения от 1 до 99%, что позволяет достичь требуемых результатов для решения определенных задач.

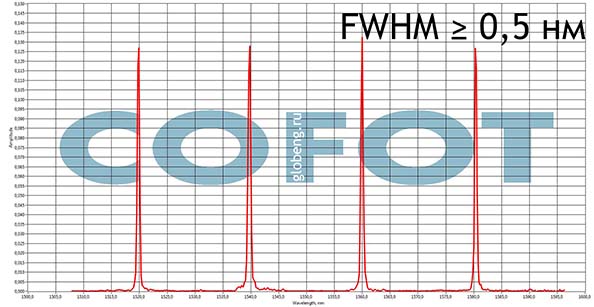

Ширина записываемой ВРБ на полувысоте FWHM (full width at half maximum) представляет собой качественную характеристику, определяющую устойчивость спектра ВБР к внешним воздействиям. Глобальная инжиниринговая компания позволяет формировать узкие пики для ВБР, шириной 0,5 нм и более. С учетом ширины на полувысоте можно записать массив ВБР с плотностью до 20 решеток на спектральное окно.

Создание массивов ВБР

Задача 3

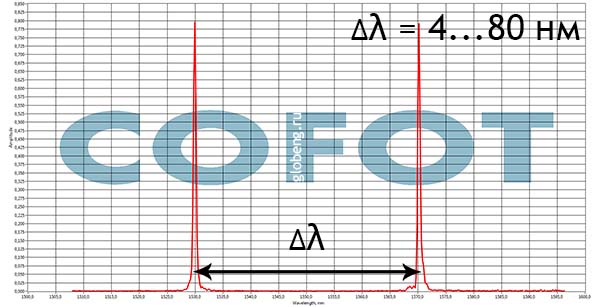

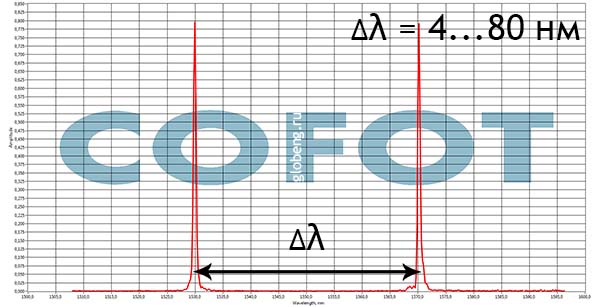

Сформировать массив из двух ВБР без последующей необходимости восстановления защитного покрытия волокна со спектральным расстоянием Δλ = 40 нм (с длиной волны отражения Δλ = 1530 нм и 1570 нм), коэффициентами отражения 50% и одинаковыми амплитудами.

Рис. 3. Спектр массива из двух ВБР с длинами волн λ = 1530 нм и 1570 нм и коэффициентами отражения 50%.

Решение

Был сформирован массив COFOT-G2, состоящий из двух ВБР, с длинами волн λ = 1530 нм и 1570 нм и коэффициентами отражения 50% по условию поставленной задачи. Для достижения установленных значений подходит технология поточечной записи волоконных брэгговских решеток, которая дает возможность управлять необходимыми параметрами условий формирования решетки, чтобы получить в результате максимально приближенный к требованиям результат.

Поточечный метод записи нескольких брэгговских решеток в спектральном диапазоне также позволяет задавать спектральное расстояние между пиками, которое может регулироваться на установке COFOT-MPL от 4 до 80 нм.

Задача 4

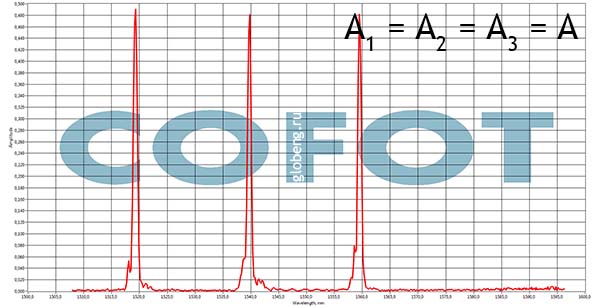

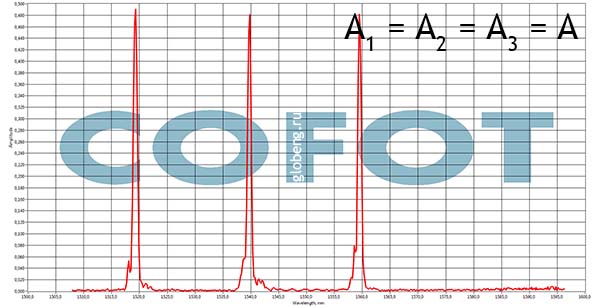

Сформировать массив из трех ВБР с длинами волн λ = 1520 нм, 1540 нм, 1560 нм, коэффициентами отражения 30% и одинаковыми амплитудами.

Рис. 4. Спектр массива из трех ВБР с длинами волн λ = 1520 нм, 1540 нм, 1560 нм и коэффициентами отражения 30%.

Решение

Формирование массива было осуществлено на заданных длинах волн λ = 1520 нм, 1540 нм, 1560 нм и с коэффициентами отражения 30%. Также соблюдено условие равенства амплитуд.

На примере спектра массива COFOT-G3 из трех волоконных брэгговских решеток видно преимущество метода поточечной записи: вариативность амплитуд сигнала и управление их градиентом, где разница в процессе записи может составлять не более 5%.

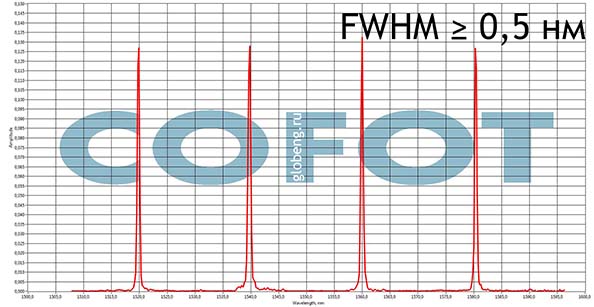

Задача 5

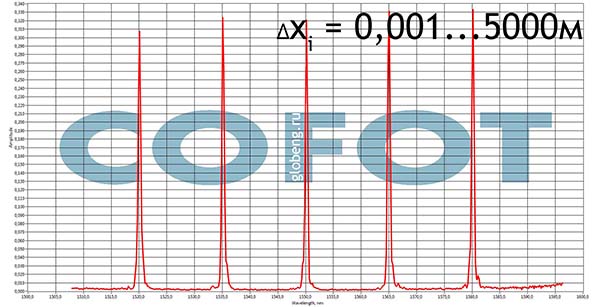

Сформировать массив из четырех ВБР с шагом 10 нм между спектральными пиками на физическом расстоянии от 1 мм до 5 км между соседними точками, коэффициентами отражения 70% и амплитудами отраженного сигнала, равными для всех пиков, вне зависимости от физического/спектрального порядка их расположения от источника.

Рис. 5. Спектр массива из четырех ВБР с длинами волн λ = 1520 нм, 1540 нм, 1560 нм и 1580 нм и коэффициентами отражения 70%.

Решение

Создан массив из четырех ВБР с длинами волн λ = 1520 нм, 1540 нм, 1560 нм и 1580 нм (с шагом 10 нм между спектральными пиками), коэффициентами отражения 70% и амплитудами отраженного сигнала, равными для всех пиков. Для массива из четырех волоконных брэгговских решеток на спектральных откликах (рис. 5), можно увидеть результат управления записью ВБР при поточечном методе. Это демонстрирует точность и преимущества метода при производстве массивов ВБР.

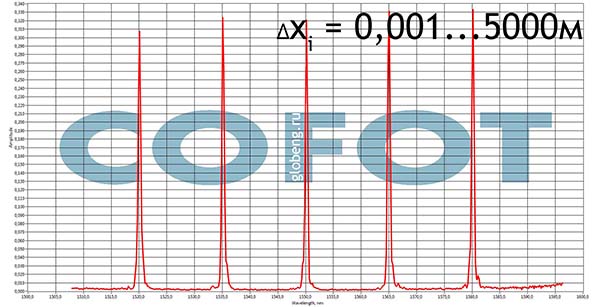

Задача 6

Создать массив без предварительного повышения фоточувствительности волокна из пяти ВБР с шагом 10 нм между спектральными пиками на физическом расстоянии от разъема 10 м, 40 м, 100 м, 200 м и 300 м, коэффициентами отражения 90% и амплитудами отраженного сигнала, равными для всех пиков, вне зависимости от физического/спектрального порядка их расположения от источника.

Рис. 6. Спектр массива из пяти ВБР с длинами волн λ = 1520 нм, 1535 нм, 1550 нм, 1565 нм и 1580 нм (с шагом 10 нм).

Решение

Установка COFOT-MPL позволяет решить поставленную задачу, имеющую разнообразные параметры записи массива решеток (в физическом и спектральном диапазоне). Сформирован массив из пяти ВБР с шагом 10 нм между спектральными пиками на физическом расстоянии от разъема 10 м, 40 м, 100 м, 200 м и 300 м, коэффициентами отражения 90% и амплитудами отраженного сигнала, равными для всех пиков.

Физическое расстояние между ВБР при записи может быть отрегулировано в диапазоне значений от 0,001 м до 5000 м, что позволяет создавать уникальные системы регистрации физических параметров для конкретных применений.

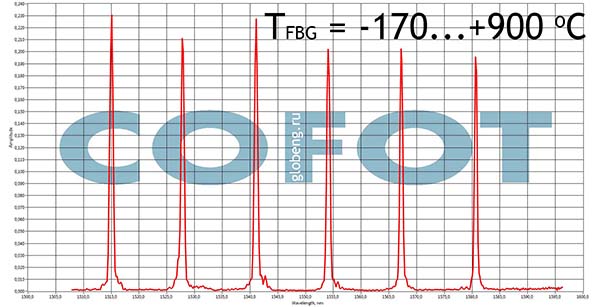

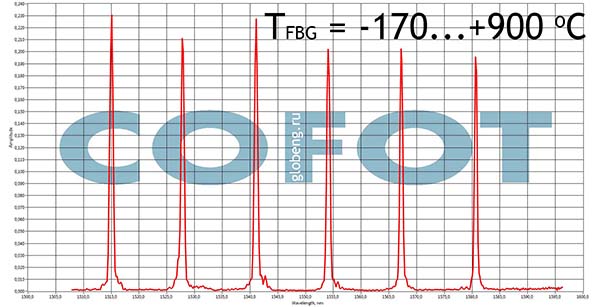

Задача 7

Сформировать массив из шести температуростойких ВБР без снятия защитной оболочки с одинаковым расстоянием между пиками и разницей между амплитудами, не превосходящей 10%.

Рис. 7. Спектр массива из шести температуростойких ВБР.

Решение

Метод поточечной записи лазерным излучением позволяет получить температуростойкую гетероструктуру (ВБР), способную работать в криогенных (СПГ) и высоких температурах при определенных инжиниринговых решениях.

Отличительной особенностью создаваемых Глобальной инжиниринговой компанией ВБР является их высокая температурная стойкость, расположенная в пределах от (-170 ) до +900 ºС. Такой диапазон температур дает возможность создавать датчики с чувствительными элементами на основе волоконных брэгговских решеток в широком спектре промышленных применений, что обеспечит растущий спрос на них в ближайшее время.

При использовании специальных оптических волокон установка COFOT-MPL способна создать ВБР с температурной стойкостью до +1600 ºС. Подробнее об этих возможностях установки по запросу на info@cofot.ru.

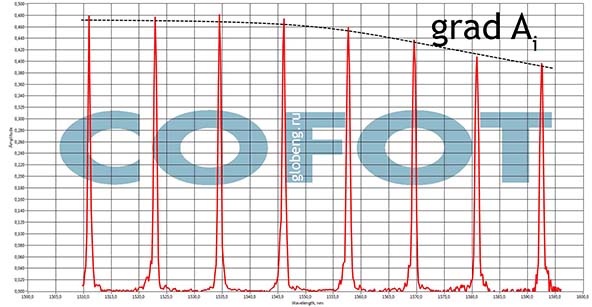

Задача 8

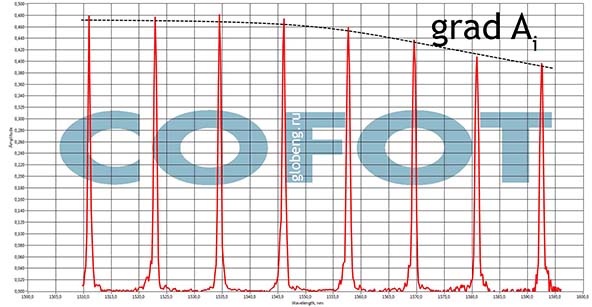

Записать массив из восьми ВБР с Δλ = 13 нм и изменяющимся (по определенному закону) градиентом амплитуд.

Рис. 8. Спектр массива из восьми ВБР с заданным градиентом амплитуд.

Решение

Амплитуда сигнала может быть получена не только одинаковой для всех ВБР, но и иметь определенный градиент, задаваемый для достижения конкретно поставленной задачи, и эта особенность – одно из важнейших преимуществ метода поточечной записи ВБР на установке COFOT-MPL.

Для записи такого массива ВБР альтернативными методами формирования гетероструктур потребуется использовать сложный комплекс фазовых масок. Для установки COFOT-MPL такая задача реализуется обычным расчетом и алгоритмом контроля.

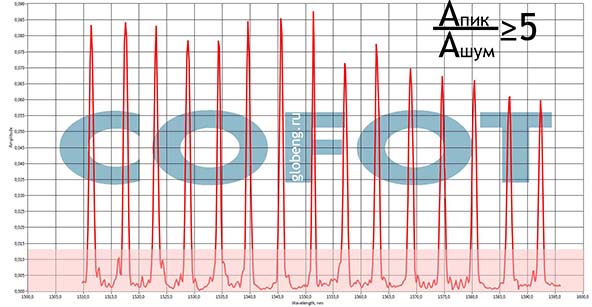

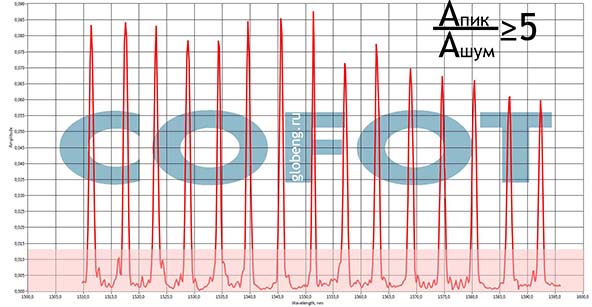

Задача 9

Сформировать структуру из пятнадцати ВБР на участке волокна длиной 100 мм без снятия защитного покрытия.

Рис. 9. Спектр массива из пятнадцати ВБР.

Решение

Несмотря на сложность записи и реализации всех требуемых параметров, показатель соотношения «сигнал/шум» составляет более чем 5:1 при записи на установке COFOT-MPL для таких систем, как представленный на рис. 9 массив из пятнадцати ВБР. Этот показатель говорит о хорошем качестве записи многозонных чувствительных элементов из нескольких ВБР поточечным методом с помощью технологий Глобальной инжиниринговой компании.

Для информации

Все перечисленные задачи могут быть выполнены на установке COFOT-MPL в стандартной комплектации, и требуется лишь определенная квалификация и умение работать с оптическими волокнами для точной фиксации мест записи ВБР. При этом на решение всех перечисленных задач будет затрачено не более 5 (пяти) рабочих дней инженера-оптика, записано 45 ВБР в 500 м оптических волокон.

Приглашаем к сотрудничеству коллективы, разрабатывающие новые решения на базе волоконно-оптических технологий.

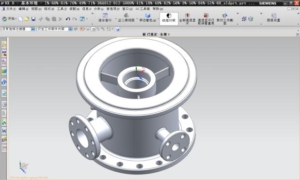

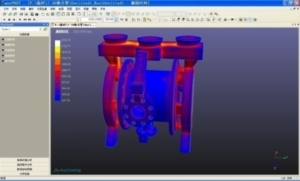

Современный технологический процесс «Высокоточное литье» из нержавеющей стали начинается с передачи и анализа чертежа или 3D-модели будущей детали. 3D-модель, созданная современными специализированными CAD системами позволяет значительно оптимизировать конструкцию детали на начальном этапе (по сравнению с традиционным подходом инженеров-разработчиков). Например, это эффективно для уменьшения массы детали, а также оценки возможных рисков получения дефектов. На основе результатов анализа чертежей/3D-модели формируются рекомендации по изменению детали, позволяющие снизить технологический брак в процессе производства до минимума (радиус кривизны, толщина стенок и т.п.).

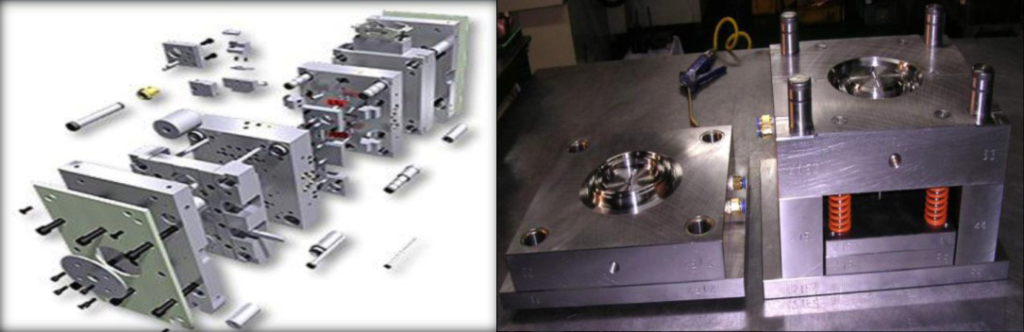

Современный технологический процесс «Высокоточное литье» из нержавеющей стали начинается с передачи и анализа чертежа или 3D-модели будущей детали. 3D-модель, созданная современными специализированными CAD системами позволяет значительно оптимизировать конструкцию детали на начальном этапе (по сравнению с традиционным подходом инженеров-разработчиков). Например, это эффективно для уменьшения массы детали, а также оценки возможных рисков получения дефектов. На основе результатов анализа чертежей/3D-модели формируются рекомендации по изменению детали, позволяющие снизить технологический брак в процессе производства до минимума (радиус кривизны, толщина стенок и т.п.). На следующем этапе проектируется и изготавливается базовая пресс-форма, которая формирует восковые модели будущей детали. Пресс-форма является технически сложным, ответственным устройством, требует высокоточного современного оборудования для механической обработки либо современных 3D-принтеров и гальванического производства. Качество будущей детали, изготовленной методом литья из нержавеющей стали, зависит от качества изготовления пресс-формы и учета коэффициентов температурного расширения материалов. Ресурс пресс-формы составляет от 10 000 до 50 000 моделей, после чего пресс-форма не используется, так как сохранение геометрических размеров восковой формы не гарантируется.

На следующем этапе проектируется и изготавливается базовая пресс-форма, которая формирует восковые модели будущей детали. Пресс-форма является технически сложным, ответственным устройством, требует высокоточного современного оборудования для механической обработки либо современных 3D-принтеров и гальванического производства. Качество будущей детали, изготовленной методом литья из нержавеющей стали, зависит от качества изготовления пресс-формы и учета коэффициентов температурного расширения материалов. Ресурс пресс-формы составляет от 10 000 до 50 000 моделей, после чего пресс-форма не используется, так как сохранение геометрических размеров восковой формы не гарантируется.

Первичный контроль качества проводится вручную. Специалист осматривает восковою модель на наличие повреждений и убирает лишний материал. Готовые восковые модели оставляют в специализированном помещении для окончательной просушки до момента использования. Часто восковые модели изготавливаются непосредственно перед исполнением заказа в требуемом количестве, чтобы не создавать дополнительные складские площади/запасы.

Первичный контроль качества проводится вручную. Специалист осматривает восковою модель на наличие повреждений и убирает лишний материал. Готовые восковые модели оставляют в специализированном помещении для окончательной просушки до момента использования. Часто восковые модели изготавливаются непосредственно перед исполнением заказа в требуемом количестве, чтобы не создавать дополнительные складские площади/запасы. Подготовленная восковая модель детали в несколько циклов покрывается специальными огнеупорными смесями, начиная от мелкой керамической/песчаной суспензии и заканчивая циркониевым песком, которые, затвердев, образуют керамическую форму. По окончанию формирования керамической формы ее нагревают: восковую модель выплавляют при помощи паровой печи. Расплавленный воск вытекает, его в дальнейшем используют при рециркуляции воска. Остается готовая для литья из нержавеющей стали керамическая форма — кокиль.

Подготовленная восковая модель детали в несколько циклов покрывается специальными огнеупорными смесями, начиная от мелкой керамической/песчаной суспензии и заканчивая циркониевым песком, которые, затвердев, образуют керамическую форму. По окончанию формирования керамической формы ее нагревают: восковую модель выплавляют при помощи паровой печи. Расплавленный воск вытекает, его в дальнейшем используют при рециркуляции воска. Остается готовая для литья из нержавеющей стали керамическая форма — кокиль. Перед отливкой изделия керамические формы нагревают до соответствующей температуры. Это позволяет формам не раскалываться при соприкосновении с расплавленным металлом при заливке. После заливки металл затвердевает.

Перед отливкой изделия керамические формы нагревают до соответствующей температуры. Это позволяет формам не раскалываться при соприкосновении с расплавленным металлом при заливке. После заливки металл затвердевает.